冶炼烟气新型喷淋除湿脱白工艺探索

1技术背景

蓝天保卫战第二阶段战役即将打响,京津冀、长三角、汾渭平原等重点区域都把冶炼企业超低排放改造作为大气污染攻坚战的重中之重,要求冶炼企业限期实施超低排放改造。与此同时,一些地方政府还要求冶炼企业实施除湿脱白改造,甚至对脱白的重视程度还高于超低排放改造。冶炼行业属于高污染行业,生产过程中产生SO2、硫酸雾、颗粒物等大气污染物,是我国SO2污染控制和减排的重点。随着节能减排推广和“”理念落地,对大气污染治理力度不断加大,对含硫烟气的治理及排放也不断提出更高要求。

冶炼烟气经湿法脱硫后温度降至50℃左右,烟气中水蒸气处于饱和状态。如烟气由烟囱直接排出,进入温度较低的环境,由于环境空气的饱和比湿较低,在烟气温度降低过程中,烟气中的水蒸气会凝结,对光线产生折射、散射,使烟羽呈现出白色或灰色的湿烟羽(俗称“大白烟”)。随着环保排放标准的提高,冶炼烟气脱硫后的尾气脱白将势在必行。

2湿烟羽形成机理

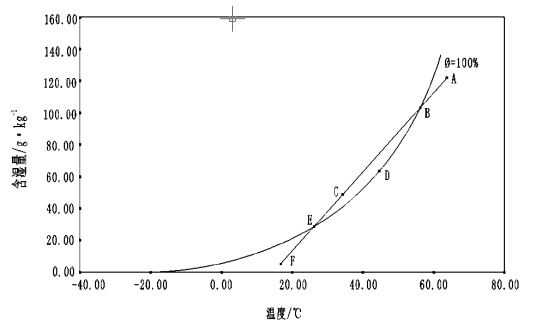

湿空气的饱和曲线见图1。

图1 湿空气的饱和曲线

假设湿烟气在烟囱出口处的状态位于A 点,而环境空气的状态位于F点,烟气在离开烟囱时处于未饱和状态。湿烟气与环境空气混合过程开始沿AB 线变化,达到B点后烟气变为饱和湿烟气;然后湿空气与环境空气的混合沿着曲线BDE 变化,而多余的水蒸气将凝结成液态小水滴,形成湿烟羽。

3现有的烟气脱白技术

目前国内烟气脱白技术主要有烟气加热技术、烟气再热器技术(GGH)、直接混风技术等。

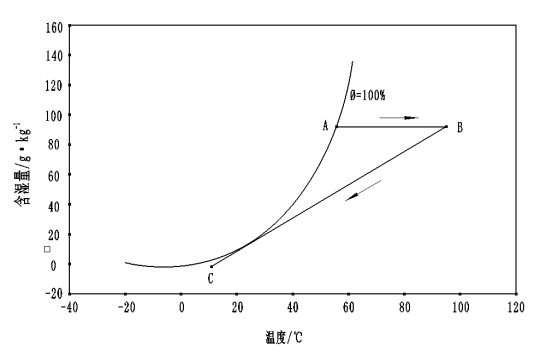

1)烟气加热技术。烟气加热技术是对脱硫出口的湿饱和烟气进行加热,使烟气相对湿度远离饱和湿度曲线。湿烟羽消除机理见图2。湿烟气初始状态位于A 点,经加热后按AB 升温,再沿BC掺混、冷却至环境状态点C,整个ABC 变化过程均与饱和湿度曲线不相交,因此不产生湿烟羽。

图2湿烟羽消除机理示意

2)GGH技术。GGH技术是我国引进的石灰石-石膏湿法脱硫成套技术中的配套技术,通过湿烟气与干烟气间接换热,将烟气温度升至 80℃以上进行排放。GGH技术需设置1台换热器,应用中容易出现了堵塞、腐蚀、串烟等导致排放超标的问题。

3)直接混风技术。国外也有用户采用辅助燃烧产生的高温干烟气与脱硫后湿烟气混风+升温,进行除湿脱白。加热技术和直接混风技术除湿脱白的共同问题是烟气中的水分未降低,烟气中的溶解盐未能有效去除,且都需要另外增加能耗,运行成本较高。

4新型喷淋除湿脱白技术

4.1工艺原理

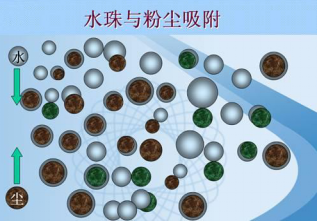

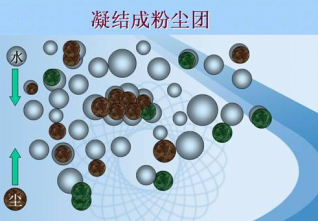

新型喷淋除湿脱白技术是一种采用直接喷淋冷凝为基础的脱白技术。该工艺通过直接喷淋冷凝技术,将脱硫后的排烟温度降至40℃以下或更低的温度,使烟气中的饱和水蒸气大部分得到冷凝,并通过换热系统将热量及时换出,保证出口较低的排烟温度。同时,在喷淋冷凝的过程中,雾化喷枪喷出的喷雾粒径与粉尘粒径相匹配,可使几微米、几十微米的粉尘迅速凝聚长大成团,形成几百微米、几千微米的粉尘团(见图3),在喷淋冷凝过程中可将凝聚的粉尘团洗涤进入循环槽中,多种粒径的喷雾相互配合,具有极高的除尘效率。

图3 水珠与粉尘吸附凝结示意

湿气体的饱和含湿量与湿烟气压力和饱和温度有关,压力、饱和温度越高,含湿量就越高。湿法脱硫后的烟气表压为几百帕的微正压,可视为恒定对大气压。在恒定大气压力下,湿烟气的饱和含湿量只与饱和烟气温度相关。对于湿法脱硫或其他湿法烟气净化工艺,只要排烟达到饱和状态,测定其饱和温度,就确定了饱和含湿量,避免了含湿量难测定、测不准等问题。引进湿法脱硫技术规范要求,排放烟气的水滴质量浓度小于75μg/m3。这是饱和烟气冷凝的部分,占烟气总含湿量的1%以下,各种机械除雾器,包括湿式电除雾器、旋流除雾器、声波除雾器等均不能除去饱和蒸汽,即不能脱白,除非采用直接、间接冷凝的方法。用氟塑料、钛合金材料制作的各种间接冷凝设备冷凝程度有限,且存在投资多、占地大、阻损大、冷凝废水处理等问题。因此,直接喷淋冷凝脱白将是解决我国排放气体除湿脱白的主要技术。湿烟气的温度和饱和湿度对应关系见表1。

表1 湿烟气的温度和饱和湿度对应关系

烟气饱和温度/℃ | 饱和湿度/(g·m-3) | 备注 |

0 | 4.93 | |

5 | 6.98 | |

10 | 9.86 | |

15 | 13.84 | |

20 | 19.10 | |

25 | 26.00 | 喷淋除湿脱白(冷源) |

30 | 35.20 | |

35 | 47.45 | 干法脱硫 |

40 | 63.27 | 喷淋除湿脱白 |

45 | 84.10 | |

50 | 111.80 | |

55 | 148.40 | 湿法脱硫 |

60 | 197.50 | |

65 | 264.90 | |

70 | 359.00 | |

75 | 498.00 | |

80 | 712.50 |

从表1可见:湿烟气通过喷淋除湿脱白后的饱和含湿量从111.80g/m3降低到26.00g/m3以下,与大气含湿量接近,可实现排放烟气除湿脱白。

喷淋除湿脱白还有一个重要作用,即将残留的细颗粒粉尘、二氧化硫、酸、重金属等污染物大部分冷凝进入排水中,有助于实现烟气的超低排放。

4.2工艺流程

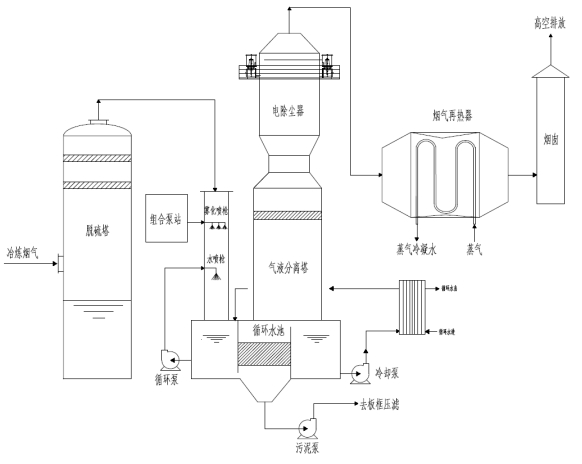

新型喷淋除湿脱白工艺流程主要为喷淋冷凝—换热—气液分离—烟气再热,见图4。

图4新型喷淋除湿脱白工艺流程

喷淋冷凝过程主要通过雾化喷淋和水冲击喷淋将脱硫后的烟气进行冷却,并除去烟气中残留的部分粉尘及夹带的溶解盐。雾化喷淋通过组合式泵站将工艺水雾化成细小微粒,使烟气温度迅速降低,并将烟气中的小粒径粉尘进行凝聚,然后通过冲击喷淋喷头将烟气和循环液冲击进入循环槽中,完成降温和除尘的过程。为保证烟气喷淋冷却效果,通过循环换热系统将烟气中的热量及时换出,并将降温冷凝水经过滤后返回脱硫系统,作为工艺补充水。

经过二级喷淋后的脱硫尾气温度小于40℃,再进入气液分离塔,经电除雾器进一步除去夹带的雾滴和小颗粒粉尘,保证排放气体达到环保要求。为保证更好的脱白效果,在排放气体进入烟囱前,可将气体加热升温至80℃,使排放气体相对湿度降低,成为干烟气,实现一年四季不产生湿烟羽。

5结语

随着对烟气脱白环保要求的日益严格,冶炼烟气除湿脱白技术必将得到推动与创新。新型喷淋除湿脱白技术不仅可实现烟气脱白,还可将烟气中残留的细颗粒粉尘、二氧化硫、酸雾、重金属等污染物冷凝进入排水中,实现烟气达标排放。